División análisis y ensayos

Realizamos ensayos de laboratorio para la caracterización de materiales, ensayos sobre materiales, productos semielaborados y elaborados de plásticos

- Ensayos físico- químico y mecánicos de materiales

- Determinación de Flow (Indice de Flujo seco)

- Determinación de Densidad

- Determinaciôn de Dureza

- Determinacón de Rugosidad

- Determinación de espesores de pared de precisión hasta 10 mm

- Análisis por microscopía

Divisón servicios tecnológicos avanzados

También ponemos a disposición de las empresas servicios de asesoramiento y asistencia técnica, capaces de dar respuesta eficaz a las necesidades tecnológicas, así como de resolver problemas a corto plazo. Estos servicios son:

- Asesoría Tecnológica

- Resolución de problemas concretos apoyándonos en nuestro conocimiento, experiencia y equipamiento de laboratorio

- Validación de tecnologías

- Diseño y cálculo

- Consultoría Tecnológica

- Diagnóstico / Chequeo de productos y procesos

- Análisis del ciclo de vida de productos y procesos. Ecodiseño

- Planes de Innovación

- Desarrollo de procesos y aplicaciones

Realizamos desarrollos de aplicaciones basadas en materiales plásticos y composites con capacidad para obtener prototipos y demostradores funcionales para ensayo, demostración, evaluación de funcionalidad e incluso primeras piezas. Para ello disponemos de procesos de transformación a escala de planta piloto e industrial.

- Rotomoldeo: desarrollamos aplicaciones rotomoldeadas de piezas rígidas y flexibles, con polvos y microgranzas de resinas termoplásticas

- Termoformado: realizamos pruebas de moldeabilidad por moldeo a vacío de láminas plásticas. Obtenemos prototipos de piezas termoformadas por moldeo a vacío de termoplásticos

- Cálculo y diseño de piezas de plástico y composites mediante CAD/CAE por elementos finitos para definir la geometría y espesores adecuados para una aplicación determinada.

- Elaboración de prototipos y series piloto de piezas en nuestras de plantas piloto de procesado incluyendo la elaboración moldes y piezas prototipo plásticas, mediante técnicas de moldeo con resinas y composites termoplástico.

División venta de tecnología

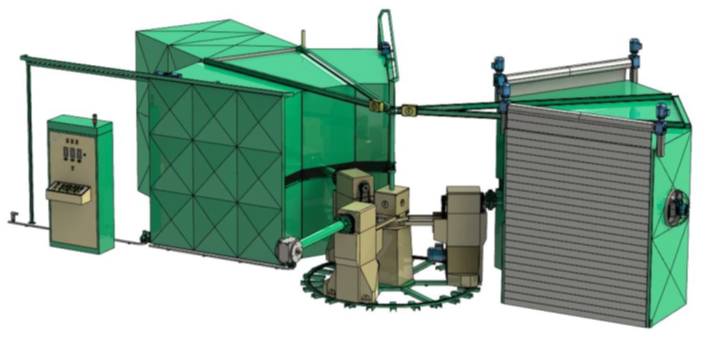

- La vasta experiencia de la empresa en el Mercado del Rotomoldeo nos ubica en primera línea en el diseño, desarrollo y construcción de estas maquinas ofreciendo una gran variedad de Modelos y Volúmenes según las necesidades especificas de cada cliente.

- Empresa dedicada a la fabricación de hornos rotativos de ciclo continuo, lineales o basculantes.

- Moldes, matrices y Maquinas complementarios para rotomoldeo, como los Dosificadores y los Mezcladores.

Características de las máquinas

Modelos disponibles de máquinas:

- Estación de fusión de la materia prima.

- Estación de enfriamiento.

- Estación de extracción de piezas / recarga de materia prima y/o cambio de matriz.

-

- Maquinas con un cuerpo central equipada 3 con (tres) brazos porta moldes

- El sistema del cuerpo central de 3 (tres) brazos permite disponer de 3 (tres) estaciones de los carros con la consiguiente posiciones de trabajo:

- WIND-SA BAW 3/3 - 2700

- Maquinas con un cuerpo central equipada 3 con (tres) brazos porta moldes

- El sistema del cuerpo central de 3 (tres) brazos permite disponer de 3 (tres) estaciones de los carros con la consiguiente posiciones de trabajo:

- Estación de fusión de la materia prima.

- Estación de enfriamiento.

- Estación de extracción de piezas / recarga de materia prima y/o cambio de matriz.

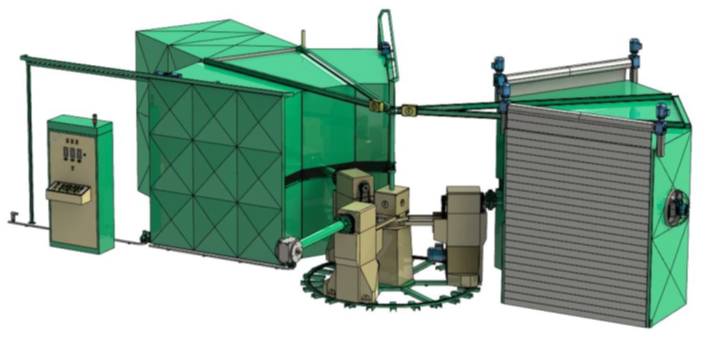

- WIND-SA BAW 4/5 - 2700

- Maquinas con un cuerpo central equipado con 4 (cuatro) carros de traslación independientes y autónomos, montados en el giro central y desplazándose sobre ruedas en una vía circular, los cuales soportan los brazos porta moldes.

- El sistema independiente de 4 (cuatro) brazos permite disponer de 5 (cinco) estaciones de los carros con la consiguiente posiciones de trabajo:

- Estación de fusión de la materia prima.

- Estación de espera entre la cámara de cocción y la cámara de enfriamiento.

- Estación de enfriamiento.

- Estación de extracción de piezas / recarga de materia prima y/o cambio de matriz.

- Estación de espera de iniciación de proceso.

- Este modelo permite aumentar la producción en un porcentaje importante por no hablar de tiempos desaprovechados entre los procesos de fusión y enfriamiento, extracción y recarga de los moldes.